激光切割加工具有切割精度高��、切割速度快���、熱效應(yīng)低、無(wú)污染��、無(wú)噪音等優(yōu)點(diǎn)���,在汽車(chē)、船舶���、航空航天和電子工業(yè)中都得到了廣泛的應(yīng)用���。而激光切割加工質(zhì)量與激光焦點(diǎn)與工件之間的相對(duì)位置有著密切的關(guān)系,保證激光焦點(diǎn)和切割對(duì)象之間的合理的相對(duì)位置是保證激光切割加工質(zhì)量的關(guān)鍵之一�。

激光聚焦的焦點(diǎn)位置無(wú)法直接測(cè)量,但可以通過(guò)間接方法檢測(cè)����。對(duì)于一個(gè)激光切割加工系統(tǒng),其焦點(diǎn)位置是由聚焦鏡的光學(xué)焦點(diǎn)決定的�����,所以在聚焦鏡一定情況下其位置是不變的(不考慮聚焦鏡的熱效應(yīng)),因此可以通過(guò)檢測(cè)聚焦鏡和被加工對(duì)象之間的相對(duì)位置來(lái)間接檢測(cè)焦點(diǎn)和被加工對(duì)象之間的位置關(guān)系�。

激光焦點(diǎn)和被加工對(duì)象之間的相對(duì)位置可以通過(guò)電感位移傳感器和電容傳感器來(lái)檢測(cè),在使用中各有優(yōu)缺點(diǎn)�����。電感傳感器的響應(yīng)頻率較低�����,不太適用于高速加工和像���!維加工這樣需要非接觸檢測(cè)的場(chǎng)合���;電容傳感器,具有響應(yīng)速度快�,檢測(cè)精度高等優(yōu)點(diǎn),但在使用過(guò)程中存在非線性和易受激光切割加工過(guò)程中產(chǎn)生的等離子云和噴渣的干擾的影響�����。

本文將系統(tǒng)討論激光切割加工中激光焦點(diǎn)位置誤差的產(chǎn)生途徑和自動(dòng)消除誤差的控制系統(tǒng)的組成��。在此基礎(chǔ)上分別討論了兩種傳感器檢測(cè)系統(tǒng)組成以及實(shí)際使用中存在的不足和克服的方法。

1����、激光切割過(guò)程中焦點(diǎn)位置誤差的產(chǎn)生

在激光切割過(guò)程中,產(chǎn)生焦點(diǎn)和被加工對(duì)象表面之間相對(duì)位置發(fā)生變化的因素很多�,被加工工件表面凸凹不平、工件裝夾方式���、機(jī)床的幾何誤差以及機(jī)床在負(fù)載力下的變形�、工件在加工過(guò)程中的熱變形等都會(huì)造成激光焦點(diǎn)位置和理想給定位置(編程位置)發(fā)生偏差。有些誤差(如機(jī)床的幾何誤差)具有規(guī)律性,可以通過(guò)定量補(bǔ)償方法進(jìn)行補(bǔ)償,但有些誤差為隨機(jī)誤差,只能通過(guò)在線檢測(cè)和控制來(lái)消除��,這些誤差是:

1.1、工件幾何誤差

激光切割的對(duì)象為板材或覆蓋件型零件,由于各種�?因的影響,加工對(duì)象表面具有起伏不平����,且在切割過(guò)程中的熱效應(yīng)的影響也會(huì)產(chǎn)生薄板零件的表面變形,對(duì)于1維激光加工���,覆蓋件在壓制成型過(guò)程中也會(huì)產(chǎn)生表面的不平�,所有這些,都會(huì)產(chǎn)生激光焦點(diǎn)與被加工對(duì)象表面的位置與理想位置發(fā)生隨機(jī)變化�。

1.2、工件裝夾裝置產(chǎn)生的誤差

激光切割加工的工件是放在針狀工作臺(tái)上�,由于加工誤差、長(zhǎng)時(shí)間與工件之間的磨損和激光的燒傷�,針床會(huì)出現(xiàn)凸凹不平,這種不平也會(huì)產(chǎn)生薄鋼板和激光焦點(diǎn)之間的位置的隨機(jī)誤差��。

1.3����、編程產(chǎn)生的誤差

在1維激光切割加工過(guò)程中,復(fù)雜曲面上的加工軌跡是通過(guò)直線����、圓弧等擬合的,這些擬合曲線和實(shí)際曲線存在一定誤差�,這些誤差使得實(shí)際焦點(diǎn)和加工對(duì)象表面的相對(duì)位置和理想編程位置產(chǎn)生一定誤差。而有些示教編程系統(tǒng)也會(huì)引入一些偏差���。

2��、激光切割過(guò)程中焦點(diǎn)位置在線檢測(cè)與控制系統(tǒng)的組成

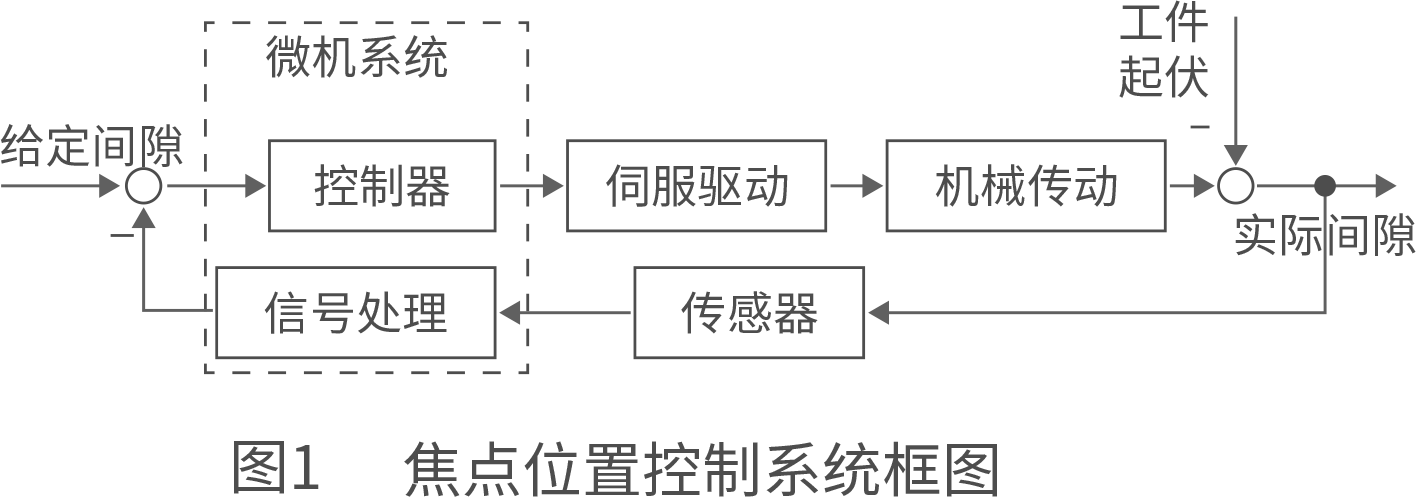

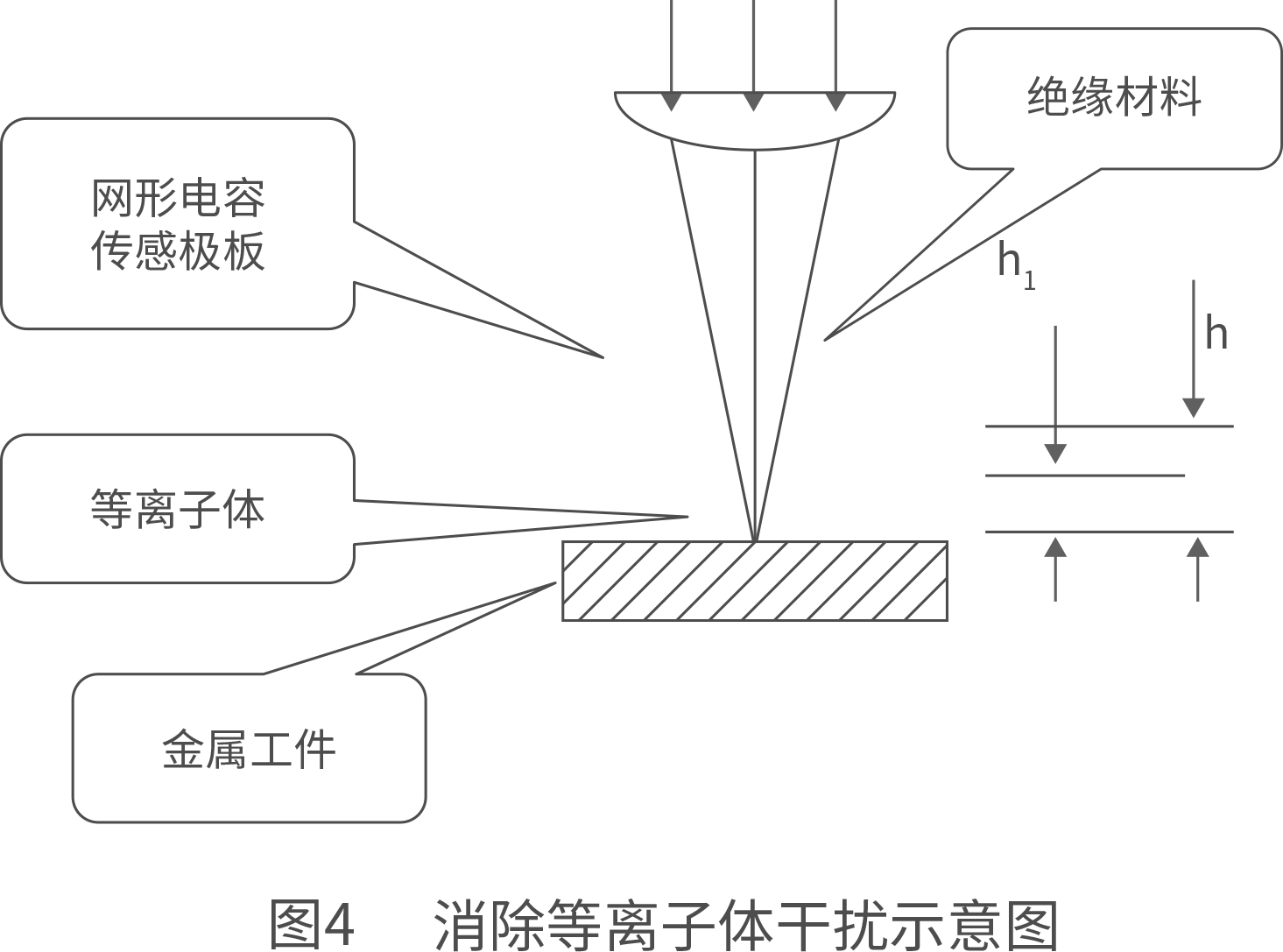

如圖1所示�,激光切割焦點(diǎn)位置在線檢測(cè)與控制系統(tǒng)由控制器、檢測(cè)系統(tǒng)�、執(zhí)行裝置等部分組成。

根據(jù)焦點(diǎn)位置檢測(cè)控制系統(tǒng)和系統(tǒng)的關(guān)系����,焦點(diǎn)位置檢測(cè)控制系統(tǒng)分為獨(dú)立式和集成式兩種。

獨(dú)立式焦點(diǎn)位置檢測(cè)與控制系統(tǒng)采用單獨(dú)的坐標(biāo)軸進(jìn)行焦點(diǎn)位置誤差的補(bǔ)償控制�,機(jī)械結(jié)構(gòu)復(fù)雜,成本較高��,但可與各種數(shù)控系統(tǒng)和激光切割機(jī)床配合使用��。

而集成式采用激光切割機(jī)床本身的一個(gè)進(jìn)給軸(對(duì)平面加工)或多個(gè)進(jìn)給軸的合成(對(duì)于1維切割加工)運(yùn)動(dòng)來(lái)進(jìn)行焦點(diǎn)位置誤差的補(bǔ)償�。這種方式具有結(jié)構(gòu)簡(jiǎn)單、成本低��,易于調(diào)整等優(yōu)點(diǎn)���,但要求和數(shù)控系統(tǒng)統(tǒng)一設(shè)計(jì)�����,對(duì)數(shù)控系統(tǒng)的開(kāi)放性要求較高。

2.1���、電容傳感器檢測(cè)電路

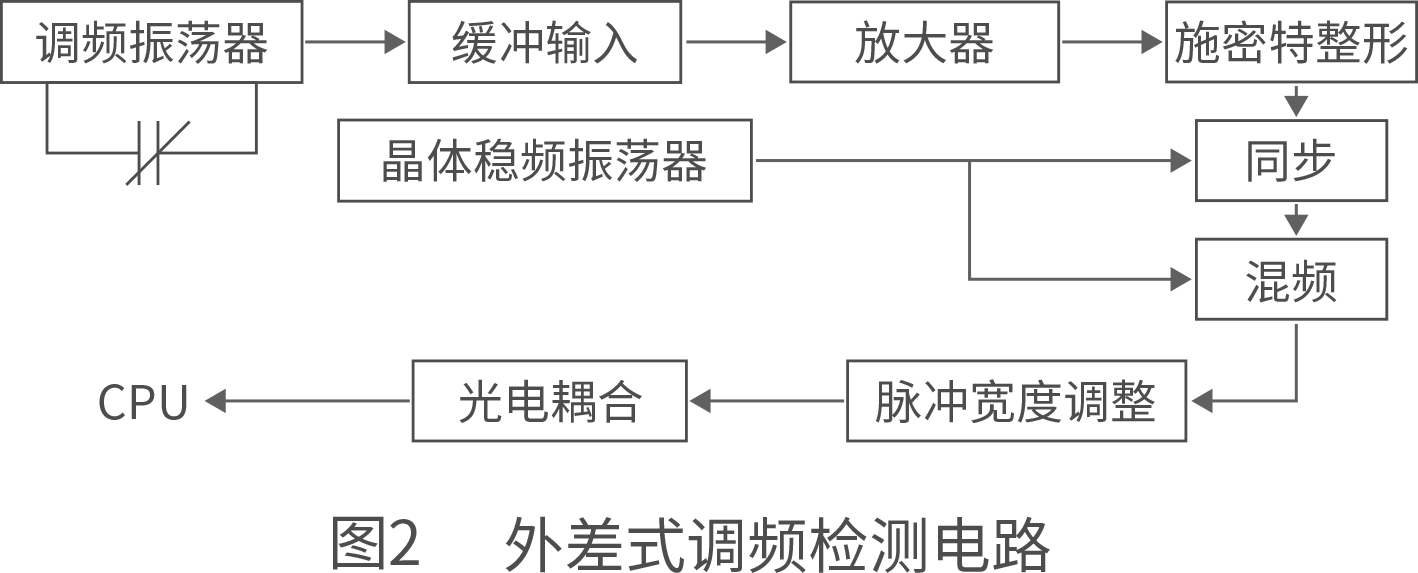

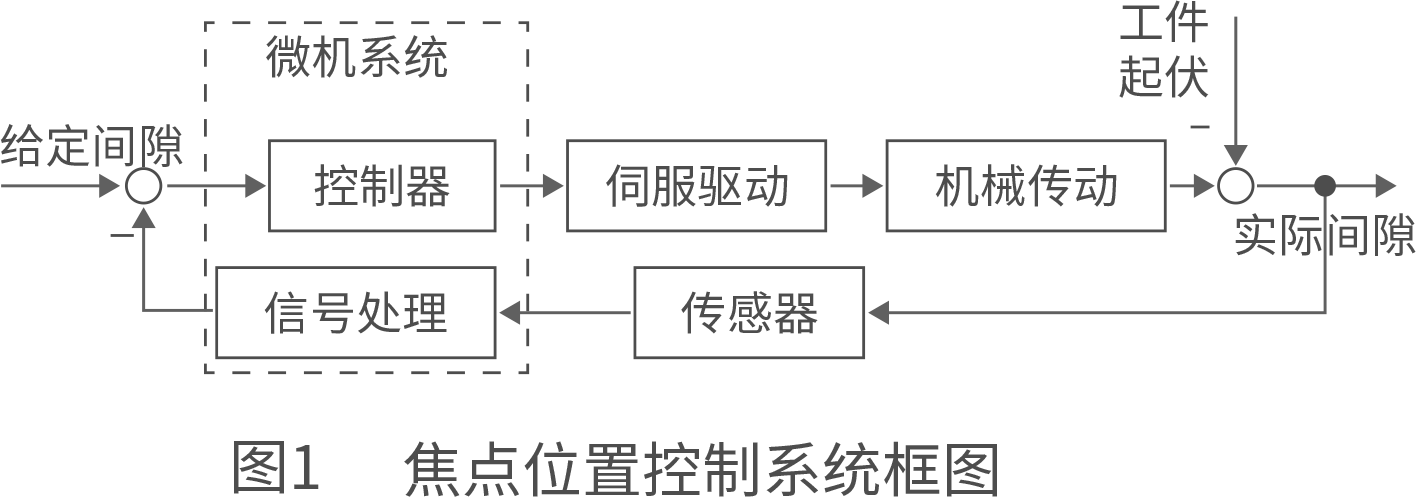

如圖2所示��,電容傳感器檢測(cè)電路由調(diào)諧振蕩器�、信號(hào)放大器、晶體穩(wěn)頻振蕩器�、同步電路、混頻電路���、信號(hào)處理電路等將電容量信號(hào)變成對(duì)應(yīng)頻率的脈沖信號(hào)�,通過(guò)對(duì)脈沖信號(hào)進(jìn)行頻率采樣和處理���,得到相應(yīng)的電容量���。這里的電容為切割噴嘴和切割對(duì)象之間兩個(gè)極板形成的電容。顯然其電容量除了與兩個(gè)極板的面積有關(guān)外���,還與極板之間的介質(zhì)�、極板之間的距離有關(guān)���。而這個(gè)距離就與激光聚焦鏡和工件之間的距離有關(guān)�,也就是與激光焦點(diǎn)與工件之間的距離有關(guān)���,所以電容量近似和焦點(diǎn)位置與切割對(duì)象之間的距離有關(guān)����。這就是電容傳感器檢測(cè)焦點(diǎn)位置的原理。

從圖中可以看出�����,頻率和焦點(diǎn)位置誤差之間的關(guān)系為非線性關(guān)系�,必須通過(guò)計(jì)算機(jī)進(jìn)行線性化處理。同時(shí)��,由于電容量還和極板之間的介質(zhì)有關(guān)����,所以檢測(cè)結(jié)果容易受加工過(guò)程中產(chǎn)生的等離子云和噴渣影響,必須加以克服���。

2.2��、電感傳感器檢測(cè)電路

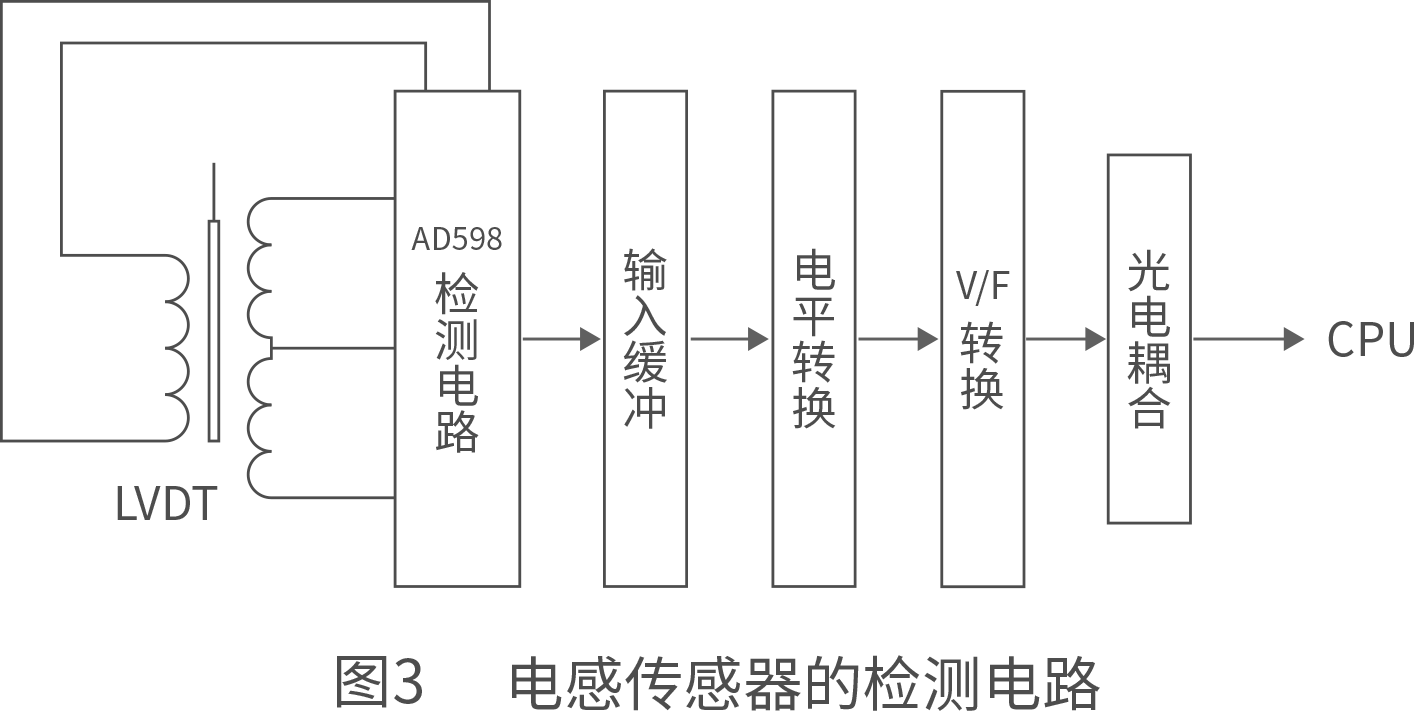

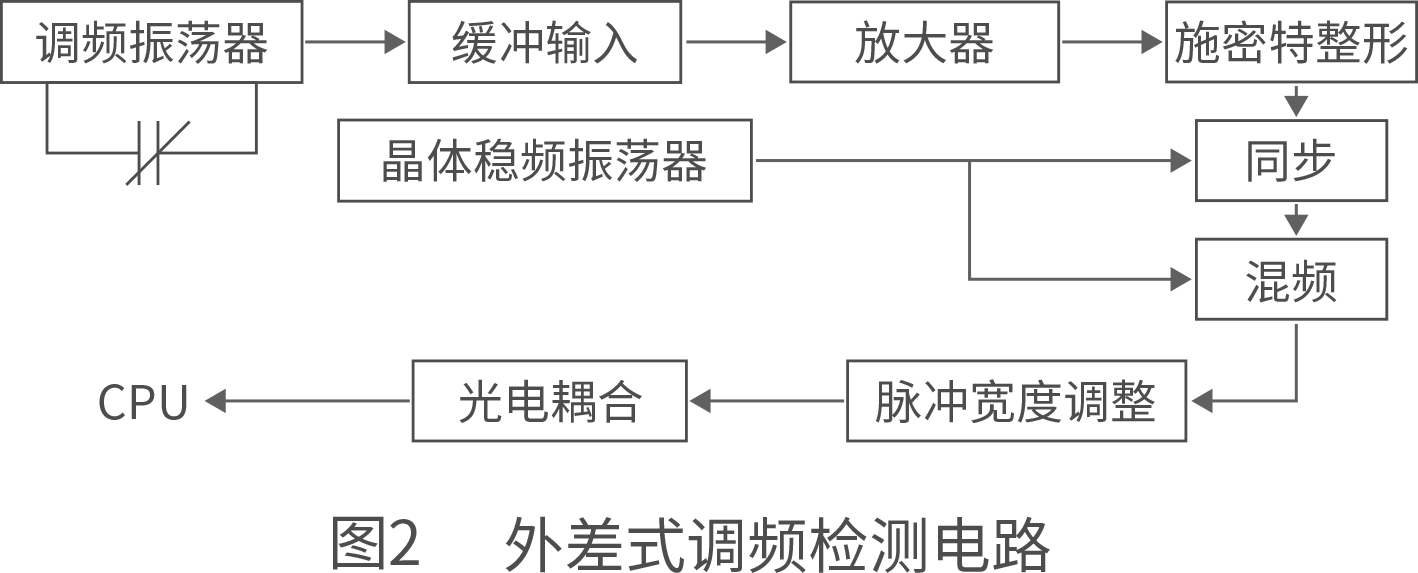

如圖3所示��,由于采用了的大規(guī)模集成電路����,電感傳感器的檢測(cè)電路比較簡(jiǎn)單�����,且集成電路采用了新的調(diào)制解調(diào)方法和算法��,減少了以前的檢測(cè)外差式調(diào)頻檢測(cè)電路方法由于傳感器的激勵(lì)信號(hào)的相角�、頻率以及幅值漂移對(duì)檢測(cè)結(jié)果的影響,大大提高了檢測(cè)精度和穩(wěn)定性�。

傳感器信號(hào)通過(guò)處理后得到與傳感器測(cè)頭位移成正比的電壓信號(hào),通過(guò)變換電路轉(zhuǎn)換成相應(yīng)的頻率信號(hào)�����,通過(guò)計(jì)算機(jī)處理得到了焦點(diǎn)的位置誤差信號(hào)����。

由于電感傳感器的固有特性,對(duì)被測(cè)信號(hào)的頻率有一定的限制(幾百)��,不太適用于高速加工場(chǎng)合��,同時(shí)�,由于其為接觸式檢測(cè)方式,只能用于平面加工場(chǎng)合���。

3�、切割過(guò)程中等離子云對(duì)焦點(diǎn)位置檢測(cè)系統(tǒng)的影響

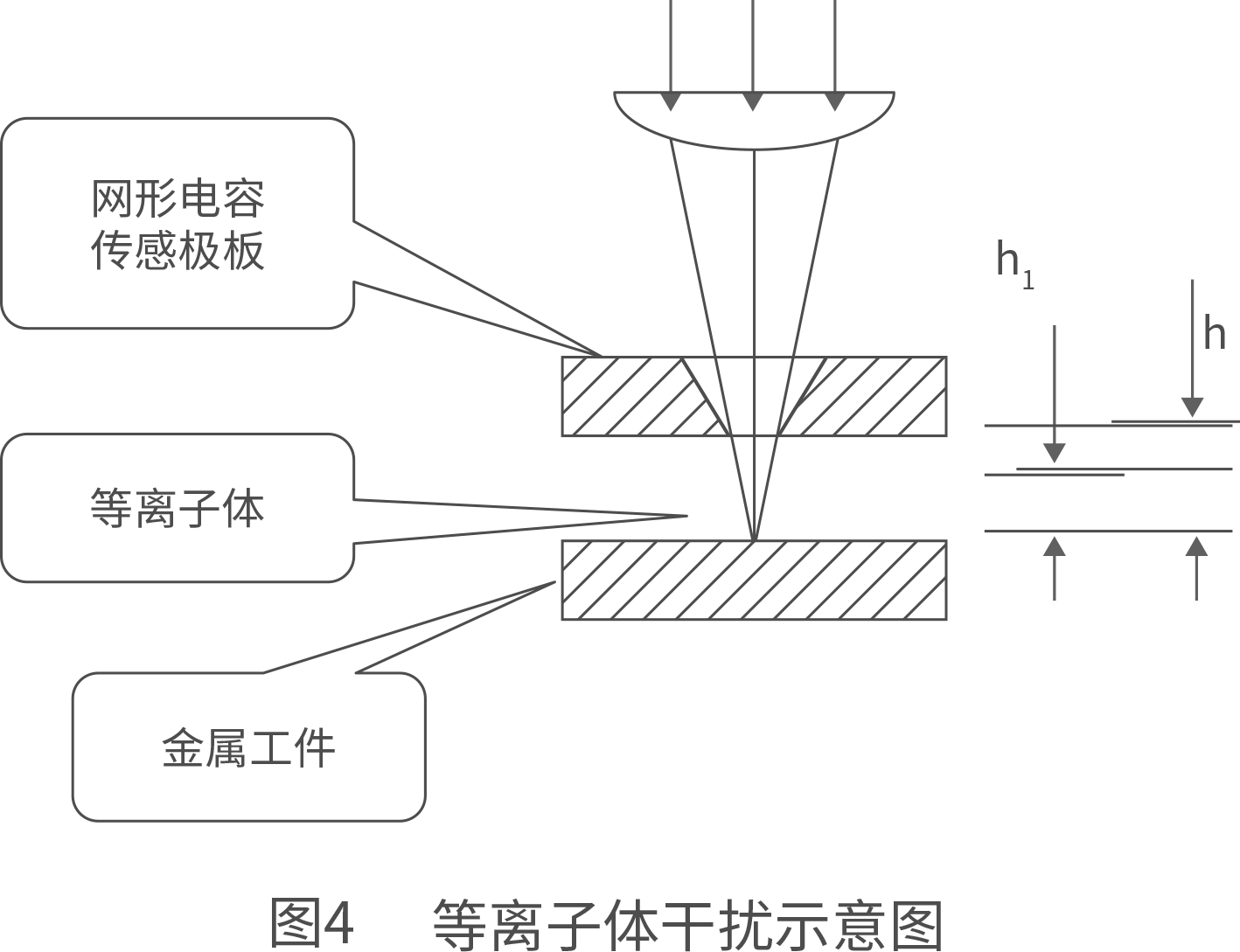

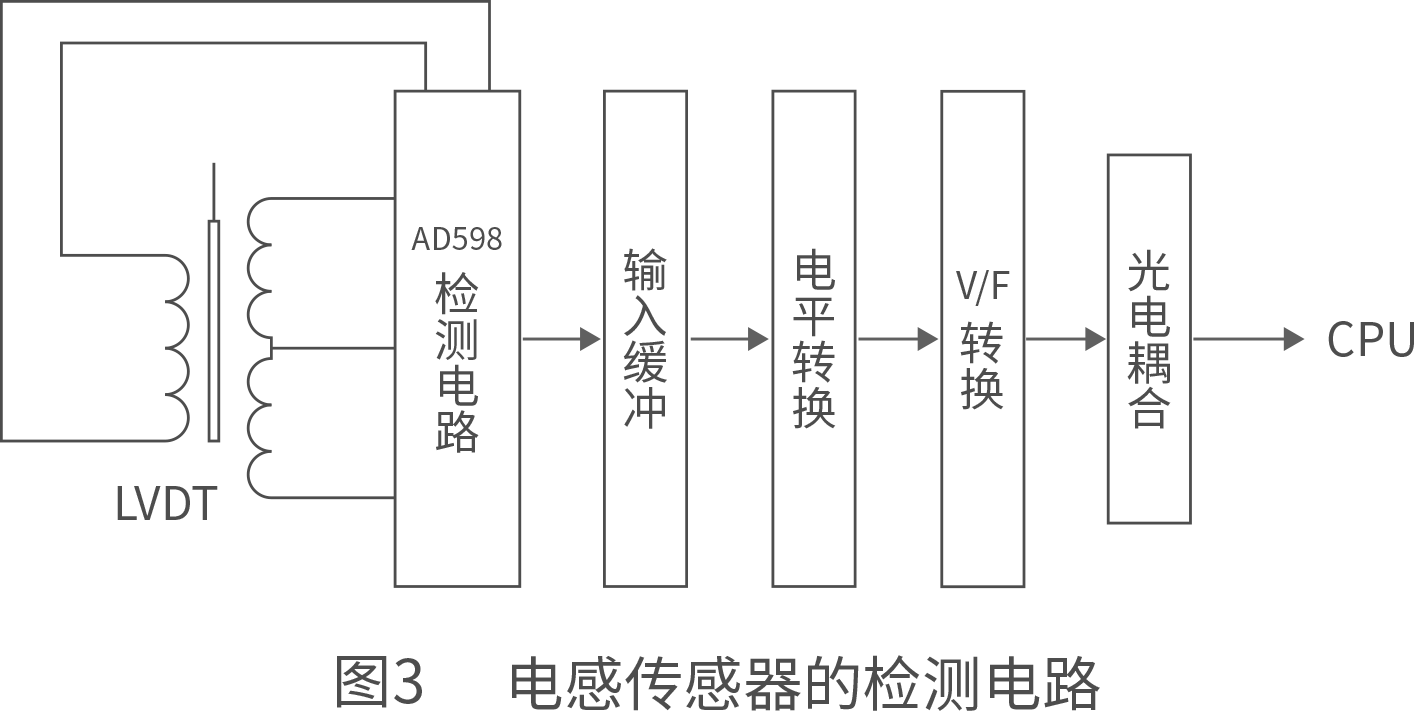

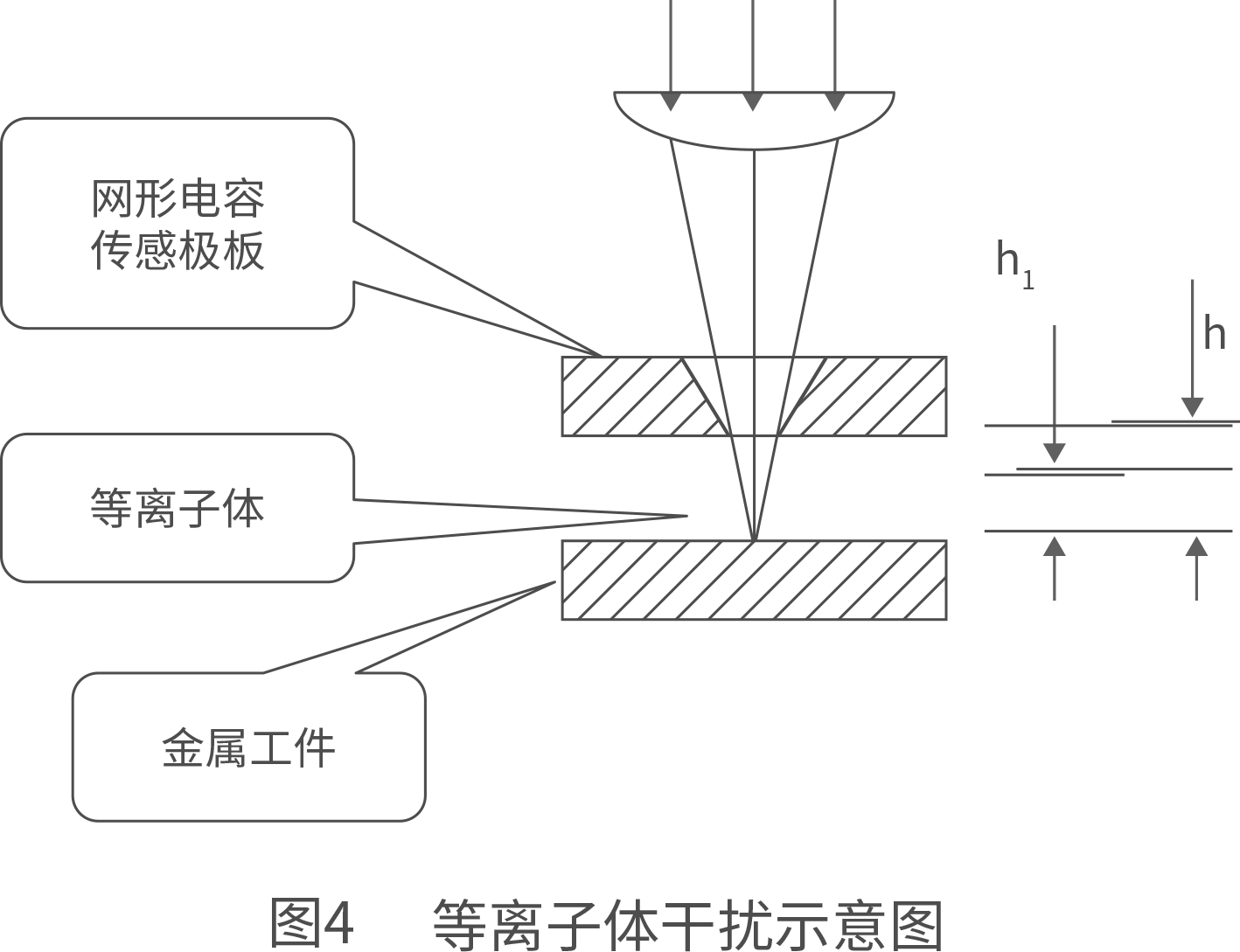

在工件尚未被切穿的瞬間,激光和金屬相互作用����,在噴嘴和加工對(duì)象之間產(chǎn)生云霧狀等離子體,改變電容極板之間的介質(zhì)����,從而對(duì)電容傳感器產(chǎn)生干擾。在正常切割過(guò)程中��,輔助氣體將等離子體從切縫中吹散����,對(duì)電容傳感器產(chǎn)生影響較小。但如果加工速度太快和剛開(kāi)始切割時(shí)���,由于工件未被完全切穿��,激光照射點(diǎn)附近會(huì)產(chǎn)生等離子體云�����,對(duì)電容傳感器產(chǎn)生干擾�����,嚴(yán)重時(shí)甚至使傳感器無(wú)法正常工作���,嚴(yán)重影響加工質(zhì)量。圖4為等離子體干擾示意圖����。

由電磁學(xué)原理可知,相鄰的兩個(gè)極板間電容量為

C=εS/h

式中ε---極板之間介電常數(shù))一般為(1)

S---極板相對(duì)有效面積

h---兩極板間距離

如果沒(méi)有等離子體的干擾��,那么�,根據(jù)式(1)所測(cè)到的電容就和極板(噴嘴和加工對(duì)象)之間距離成反比,由電容量可以方便求出兩極板間距離���,進(jìn)而求出焦點(diǎn)和被加工對(duì)象之間的相對(duì)位置���。

但是,當(dāng)噴嘴和被加工對(duì)象之間存在等離子體或噴渣時(shí)��,電容極板之間的電介質(zhì)就不是空氣了���,其介電常數(shù)就發(fā)生變化��。由電容原理公式���,此時(shí)兩個(gè)極板間電容量為:

C‘=ε S1 /[(h-h1)+h1ε/ε1 ]+εS2/h (2)

式中ε1---等離子體的介電常數(shù)

h1---等離子體云的厚度

S1 + S2 =S分別為有等離子云或噴渣的區(qū)域和無(wú)等離子云或噴渣的區(qū)域的面積����。

如果等離子云均勻分布于噴嘴和被加工對(duì)象之間的一定高度范圍之內(nèi)�,則電容傳感器所測(cè)得的兩極板間距離為:

h’=(h-h1)+ h1ε/ε1 (3)

檢測(cè)的誤差理論值:

Δh = h‘-h

= h1 (ε/ε1 -1) (4)

從式(4)可知,誤差的大小由極板間等離子體云的厚度及等離子體的介電常數(shù)決定�����。而等離子體介電常數(shù)具有非常大的值�,可以達(dá)到105的數(shù)量級(jí)。所以由式(4)可以看出等離子云或噴渣對(duì)檢測(cè)結(jié)果的影響是非常大的����,如果等離子體云的厚度為1~2mm,則由電容傳感器檢測(cè)的兩極板間距離的理論誤差也達(dá)到1~2mm�,顯然達(dá)不到激光焦點(diǎn)位置檢測(cè)的精度指標(biāo)(為±0.2mm)。

4����、傳感器優(yōu)化設(shè)計(jì)技術(shù)減少等離子云對(duì)檢測(cè)結(jié)果的影響

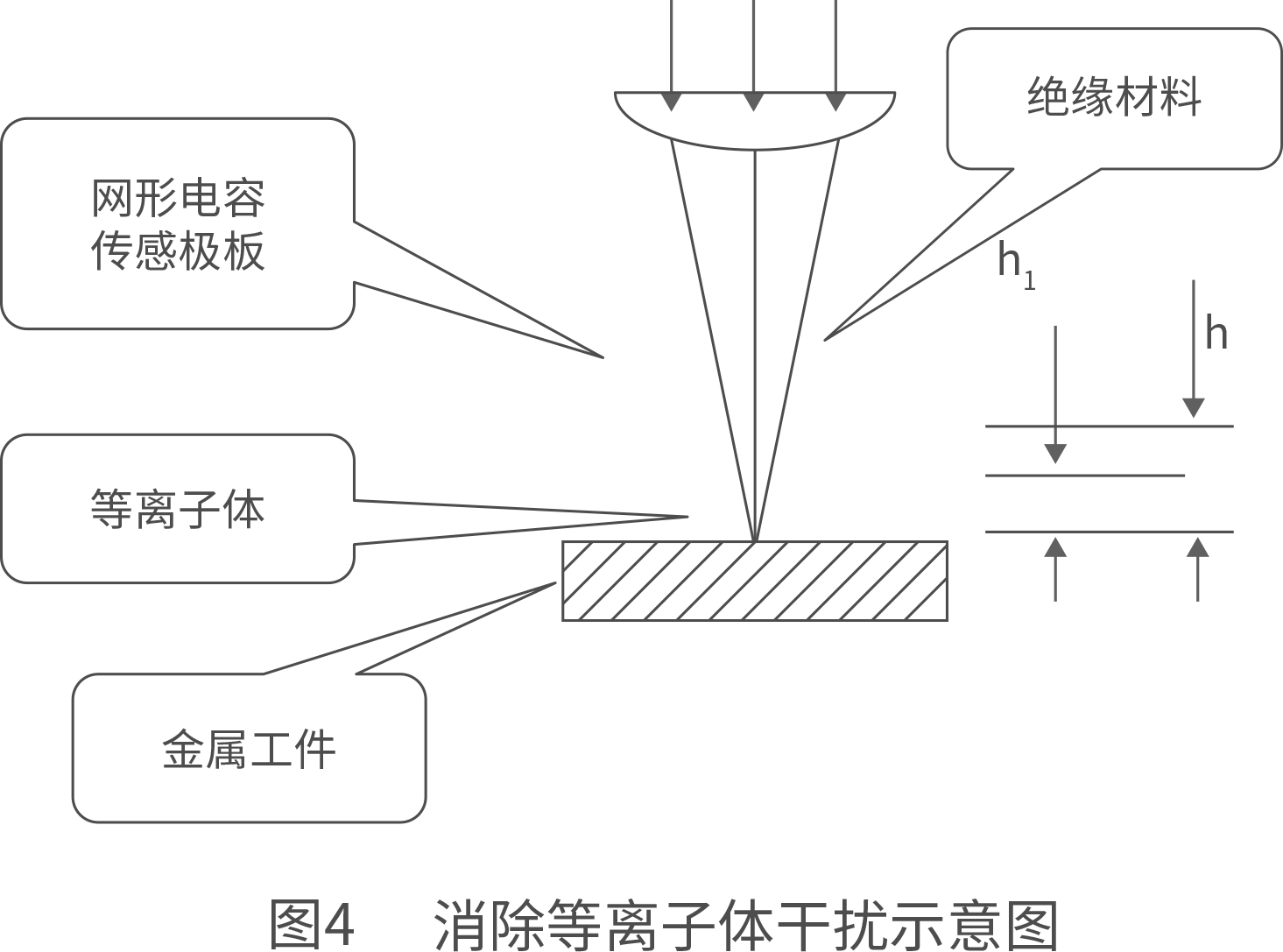

等離子體對(duì)電容傳感器的干擾是由于等離子體改變了電容兩極板之間的介質(zhì)。因此,為了消除等離子體對(duì)電容傳感器的干擾����,就要使電容兩極板之間的介質(zhì)不受等離子體的影響,可以加大圓環(huán)形極板的中心小孔和將電容傳感器移至等離子云以外兩種方法來(lái)實(shí)現(xiàn)�。

(1)要消除等離子體對(duì)電容量的影響,就要將等離子體置于電容傳感器的極板之外����?�?紤]到等離子云是沿切割點(diǎn)周?chē)植嫉?�,因此可以如圖5所示:將圓環(huán)形極板的中心小孔直徑擴(kuò)大至2~3mm并嵌入絕緣的耐高溫陶瓷材料�,由于電容傳感器極板是空心的,在不考慮邊緣效應(yīng)的情況下���,照射點(diǎn)附近的等離子體云對(duì)傳感器電容量和檢測(cè)值不產(chǎn)生影響����,所以采用這種辦法能有效地減小等離子云的干擾影響���。

(2)對(duì)于平面激光切割加工�����,還可以通過(guò)機(jī)械傳動(dòng)方法進(jìn)行間接測(cè)量��。即通過(guò)一機(jī)械裝置跟隨被加工對(duì)象運(yùn)動(dòng)�,將機(jī)械裝置的上端和檢測(cè)傳感器形成極板,通過(guò)檢測(cè)傳感器和這個(gè)機(jī)械裝置之間的距離來(lái)間接檢測(cè)激光焦點(diǎn)和被加工對(duì)象之間的位置����。這種方法可以最大限度避免了離子云和噴渣對(duì)檢測(cè)精度的影響,也發(fā)揮了電容傳感器響應(yīng)迅速的優(yōu)點(diǎn)���。

5��、結(jié)論

激光焦點(diǎn)位置檢測(cè)與控制是激光切割加工的關(guān)鍵技術(shù)之一����,對(duì)于快速切割加工��,焦點(diǎn)位置檢測(cè)精度和快速性將直接影響到焦點(diǎn)位置的控制精度和加工質(zhì)量����,電容傳感器具有檢測(cè)靈敏度高、響應(yīng)快速的優(yōu)點(diǎn)�����,可以通過(guò)計(jì)算機(jī)系統(tǒng)的線性化來(lái)克服其非線性;

通過(guò)特殊的傳感器結(jié)構(gòu)來(lái)消除加工過(guò)程中產(chǎn)生的等離子云和噴渣對(duì)檢測(cè)結(jié)果的影響����,提高其在激光切割加工系統(tǒng)中的使用效果。